Tecnologia UV: gli impianti “low energy” e la nuova frontiera dei led

Come abbiamo fatto in precedenza con i tre articoli sul caucciù: “vita morte e…miracoli“, in questo articolo, e in quelli a seguire, approfondiremo l’argomento focalizzandoci non solo sugli aspetti tecnici, ma anche sui benefici che comporta l’applicazione della tecnologia UV nell’industria grafica.

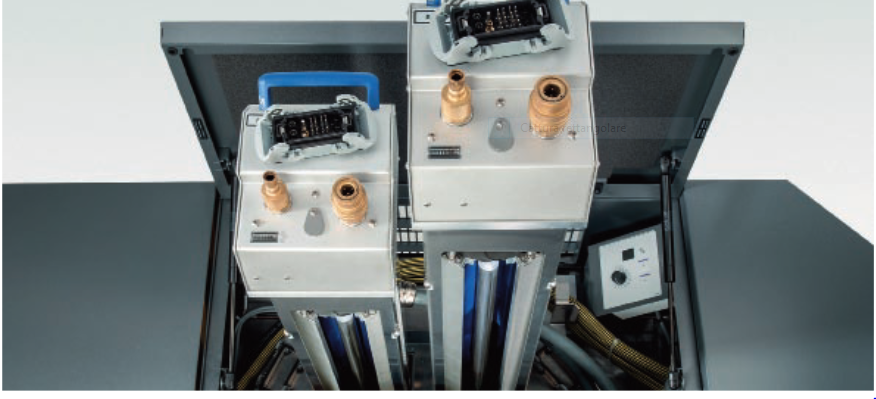

Siamo partiti dagli anni ’70 e ci stiamo muovendo verso il presente analizzando l’evoluzione della tecnologia UV. Dai primi impianti molto energivori, che avevano bisogno di grossi aspiratori, ai moderni sistemi low energy. I primi impianti richiedevano grandi cabine con cablaggi complessi, usavano trasformatori classici per convertire in alta tensione la corrente di innesco delle lampade, inoltre avevano dei tempi di pre-accensione estremamente lunghi. Tutti questi problemi si sono risolti nell’ultimo decennio grazie all’adozione di inverter. Lo sviluppo di temperatura e il consumo di energia elettrica dovuto ai trasformatori si è così ridotto.

Molto importanti gli effetti sui tempi di accensione, specialmente con l’uso dei moduli interdeck, durante le soste e i lavaggi caucciù. Il tempo di spegnimento delle lampade e di riaccensione gravava in maniera significativa sulle prestazioni della macchina da stampa. Con l’avvento di questa nuova tecnologia, anche questi tempi si sono abbattuti. Il tempo di spegnimento era di circa 10 minuti e altrettanti ne servivano per la riaccensione; ogni stop di impianto implicava quindi almeno 20 minuti di attesa. Ora con gli impianti moderni, e soprattutto con le nuove generazioni di impianti low energy, il tempo di attesa si è ridotto a un totale di 5 minuti nella peggiore delle situazioni. Inoltre le nuove lampade a bassa emissione hanno una potenza di stand-by molto bassa, circa il 15% di potenza. I vecchi impianti, in posizione di attesa erano regolati al 50%.

I nuovi impianti disponibili dal 2012 – low energy – utilizzano anche un minore numero di lampade, quindi si è fatto un ulteriore passo avanti nella gestione dell’energia, fattore chiave nella stampa con tecnologia UV.

Ma se gli impianti low energy presentano indubbi vantaggi dal punto di vista delle lampade, sul fronte dei fotoiniziatori, e quindi degli inchiostri, richiedono da parte dello stampatore un po’ più di attenzione.

Per lavorare con le lampade low energy, gli inchiostri devono contenere particolari fotoiniziatori reattivi alle lunghezze d’onda più vicine alla luce visibile. Questi inchiostri “ad alta reattività”, sono più sensibili e quindi devono essere utilizzati con accortezza per evitare che il processo di polimerizzazione si inneschi in maniera incontrollata.

In arrivo l’UV LED

Uno sguardo al passato per provare a disegnare ciò che sarà il futuro: solo l’anno scorso parlare di tecnologia LED nel mondo della stampa a foglio o bobina significava non avere molti argomenti di cui discutere. I prototipi delle lampade LED avevano una potenza in uscita molto bassa, la distanza dal supporto vincolava l’efficacia nello sviluppo della reazione di polimerizzazione, la lunghezza d’onda che avrebbe caratterizzato l’emissione delle lampade era ancora molto incerta, con difficoltà si trovavano materie prime per formulare inchiostri UV LED performanti.

Oggi le cose sono cambiate. Diversi costruttori di macchine da stampa annunciano la presentazione di macchine con tecnologia UV LED ed entro l’anno entreranno in produzione almeno 5 macchine tra Italia, Svizzera e Germania.

L’evoluzione nella tecnologia dei LED UV negli ultimi mesi è stata notevole. All’inizio del 2014 ancora non si riusciva a rendere stabili gli inchiostri. Nel giro di 12 mesi si sono raggiunte prestazioni eccezionali, test di stampa in quadricromia con velocità massima di 18.000 f/h, buona stampabilità con ridotto dot-gain. Insomma, sembra che la strada sia stata aperta.

Molti ostacoli sono stati superati, per esempio la distanza delle lampade dal supporto che adesso è intorno ai 6/7 cm; mentre sulle lunghezze d’onda sembra che ci sia convergenza e i più concordano che la più performante è 385 nanometri.

La durata dei diodi LED è intorno alle 20.000 ore. Il prezzo di vendita delle lampade, dai 1.000 dollari per cm lineare, sembra sia sceso intorno ai 600 dollari al cm.

I consumi di energia sono molto bassi, basti pensare che i led si accendono e si spengono come una normale luce, non hanno bisogno di tempi di accensione e di innesco. Quindi i consumi in stand-by sono nulli: i led, quando la macchina gira a vuoto, sono spenti.

Certo non è tutto perfetto, alcuni aspetti devono essere migliorati. Ad esempio, la polimerizzazione delle vernici flexo è problematica, la mono frequenza non aiuta e i produttori di vernici LED UV ancora non hanno trovato una soluzione all’ingiallimento e allo scarso lucido.

La trasformazione di un liquido in un solido usando lo spettro UV era un processo conosciuto fin dalla prima metà del secolo scorso. È stato usato la prima volta nel 1940 per polimerizzare una vernice per legno.

L’industria grafica ha utilizzato la tecnologia UV solo a partire dagli anni ’70. In Italia i primi risultati concreti si sono avuti solo agli inizi degli anni ’80 quando sul mercato sono stati disponibili i primi inchiostri e vernici effettivamente funzionanti. È evidente che i risultati raggiunti nei successivi 30 anni sono dovuti alla stretta cooperazione tra produttori di materie prime, formulatori e fornitori di forni di polimerizzazione.

La polimerizzazione UV offre la migliore soluzione tecnica per gli stampatori, dove sono richieste le seguenti caratteristiche:

1)Un istantaneo processo di essiccazione che garantisce una maggiore produttività e un immediato accesso alle fasi successive di finitura.

2)Un affidabile sistema di asciugatura che minimizza i rischi di controstampa e conferisce una maggiore resistenza chimica e fisica al film di inchiostro.

3)Un processo di essiccazione ecologico, dove non c’è emissione di solvente in atmosfera durante il processo di polimerizzazione.

4)Una versatile e semplice tecnologia per un ampio range di supporti, come carta, cartoncino, metallizzati, PET, PP, PVC e altre materie plastiche.

Articolo tratto da “il Poligrafico” edizione di maggio 2015 scritto da Piero Pozzi