Il caucciù nella stampa offset

Qui di seguito la seconda parte dell’articolo tratto dalla rivista “Il Poligrafico” scritto da Attilio Boccardo.

Superficie stampante

Grande attenzione viene dedicata dai produttori nei confronti del finissaggio della superficie stampante del caucciù che, con forme differenti di lavorazione, riescono a regolare grado e tipo di rugosità finale (indicata come RA = Roughness Average = rugosità/ruvidità media). Caucciù più ruvidi permettono un rilascio più rapido del punto e facilitano il distacco della matrice. Nel contempo, però, causano una maggiore deformazione del punto rispetto al caucciù con superficie più liscia. Con l’affermarsi di sistemi di retinatura stocastica e l’impiego di retini a lineatura elevata, il problema della rugosità della superficie del caucciù e del mantenimento delle sue capacità di trasferimento e rilascio diventano ancora più critiche e delicate.

Controllo delle variabili

Se si considerano alcuni valori di specifica e le variazioni (massime ma comunque ancora nell’ambito dell’accettabilità) di alcuni parametri citati dalla norma ISO 12636, si comprende il grado di criticità del sistema e la necessità di saper operare con professionalità e competenza per ottenere e mantenere risultati positivi.

Elenchiamo alcuni esempi significativi:

- Valore di interferenza per macchina 70×100: mm 0,10-0,15

- Variabilità di spessore del caucciù (± mm 0,02): mm 0,04

- Possibile diminuzione dello spessore (-2,5% su mm. 1,95): mm 0,05

- Rugosità superficiale (RA) più elevato: 1,4 micron (mm 0,0014)

- Ringonfiamento causato da trattamento (<4% su 1,95): mm 0,078

- Tolleranza spessore lastre (per spess. 0,30 = +0,010-0,030): mm 0,04

Questi dati evidenziano come tra i valori di specifica, ad esempio per un parametro importante come il valore di interferenza (di cui si sono apprezzati precedentemente i meccanismi e l’accuratezza di controllo) e quelli attribuibili agli elementi controllati, caucciù, lastra, si possono avere interazioni che assumono una dimensione considerevole e il cui controllo è demandato principalmente all’operatore di macchina. Ad esempio il rigonfiamento riscontrabile su un caucciù, dovuto a solventi o all’inchiostro, può raggiungere un valore tale da rappresentare il 50% del valore di interferenza (vedi punto 5) pur essendo teoricamente in norma. Prodotti inadatti possono provocare alterazioni sicuramente superiori. Se poi qualche rigonfiamento è generato da prodotti contenuti negli inchiostri si possono avere alterazioni permanenti e localizzati nelle zone di maggior coerenza, per cui in teoria si dovrebbero riscontrare valori di interferenza differenti tra zona e zona della forma stampata.

La stessa variabilità dello spessore del caucciù oppure la sua diminuzione dopo tensionamento potrebbero rappresentare anch’essi un problema se si considerano in rapporto all’interferenza.

Questi esempi rappresentano situazioni estreme ma non ipotetiche e riguardano fenomeni importanti il cui controllo inizia con la scelta dei prodotti e dei consumabili offerti dal mercato, l’istituzione di sistemi di controllo di accettazione sui materiali, la definizione di capitolati di fornitura che vincolino i fornitori. Infine sono necessarie chiare procedure operative interne che definiscano modalità, limiti e strumentazione per i controlli di produzione.

Da osservare inoltre che a fronte di una irregolarità di pressione dovuta a variazione di spessori, mancanze più o meno evidenti per alterazione dei teli o altro, la soluzione più immediata è generalmente quella di aumentare la pressione di stampa e/o il valore di interferenza, con la conseguente accentuazione di problemi quali: maggior lavoro per il sistema meccanico, aumento del valore di dot gain e diminuzione del print contrast, eventuale logoramento prematuro delle matrici, dei rulli e dei caucciù, problemi di deformazione dei grafismi (slur/doppieggio, sbaveggio), qualità finale inferiore agli standard previsti.

[huge_it_slider id=”5″]

Controllo in tiratura

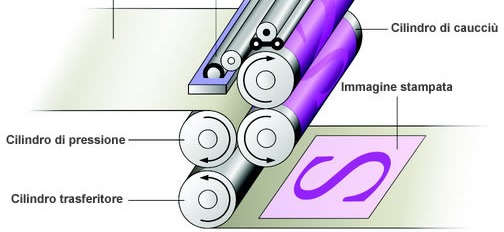

Per ogni giro in macchina la lastra viene bagnata e inchiostrata, l’inchiostro viene trasferito dalla lastra al caucciù e da questo alla carta. Si ricorda che per una forma di formato 70×100 cm, con una copertura media di immagini a quattro colori, con retino a 60 linee/cm, questo meccanismo riguarda quasi 90 milioni di puntini, mentre se si opera a 80 linee/cm riguarda oltre 150 milioni di puntini.

Nel passaggio tra lastra e caucciù, in funzione delle pressioni e quindi dell’interferenza oltre che di tanti altri fattori, si definisce dot gain dei punti retinati e pertanto la forma della curva di produzione.

C’è però da considerare anche un percorso inverso. Una certa quantità di inchiostro non si trasferisce sulla carta e rimane sul caucciù assieme a tracce di patina e di fibre che dalla carta vengono cedute al caucciù. Questi elementi formano, con la soluzione di bagnatura, una pasta che tende ad accumularsi progressivamente sul caucciù stesso che può assumere l’aspetto di struttura a rilievo (build-up). In parte questi prodotti si trovano poi sulla lastra e quindi nell’acqua di bagnatura.

L’entità del fenomeno è legato a:

- tiro degli inchiostri

- caratteristiche di rilascio del caucciù (trattamento superficiale e caratteristiche della mescola)

- pressione di stampa e caratteristiche della carta (insufficiente resistenza superficiale)

- soluzione di bagnatura (azione bagnante sulla carta)

A seconda, quindi, delle condizioni operative e della qualità delle materie prime, l’accumulo di materiali estranei sul caucciù influisce direttamente sulla riproduzione del punto. Il problema, alla macchina, viene risolto effettuando lavaggi più o meno frequenti per riportare i suoi valori a quelli normali. Quando l’accumulo è eccessivo il caucciù viene stressato dalla presenza di materiale estraneo anche perchè deve operare in condizioni di pressione superiore al normale. I caucciù comprimibili riescono ad assorbire con maggior facilità queste situazioni rispetto ai caucciù convenzionali.

Il problema è sentito maggiormente se si lavora con retinature elevate per cui è indispensabile verificare le materie prime disponibili prima di operare scelte qualitative che coinvolgono retini ad alta lineatura o stocastici.

Cause di deterioramento del caucciù

Tutti gli elementi sopramenzionati costituiscono possibili cause di deterioramento delle caratteristiche dei teli gommati che, oltre certi valori, possono determinarne un danneggiamento irreversibile per perdita di elasticità, sfibramento, impronte definitive da build-up, da formato carta ecc.

Altre cause possono essere accidentali e dipendere da fattori contingenti . Il più comune è quello del passaggio del “doppio foglio” oltre la capacità di recupero del caucciù stesso oppure la lacerazione o delaminazione dovuta all’accumulo di inchiostro sui lati esterni del caucciù, compressione troppo elevata, rigonfiamento del caucciù e del sottorivestimento, taglio della superficie causato dalla lastra, lati del caucciù non sigillati ecc.

Richiedete a noi esperti una consulenza per farvi provare la nostra soluzione,

non resterete delusi!